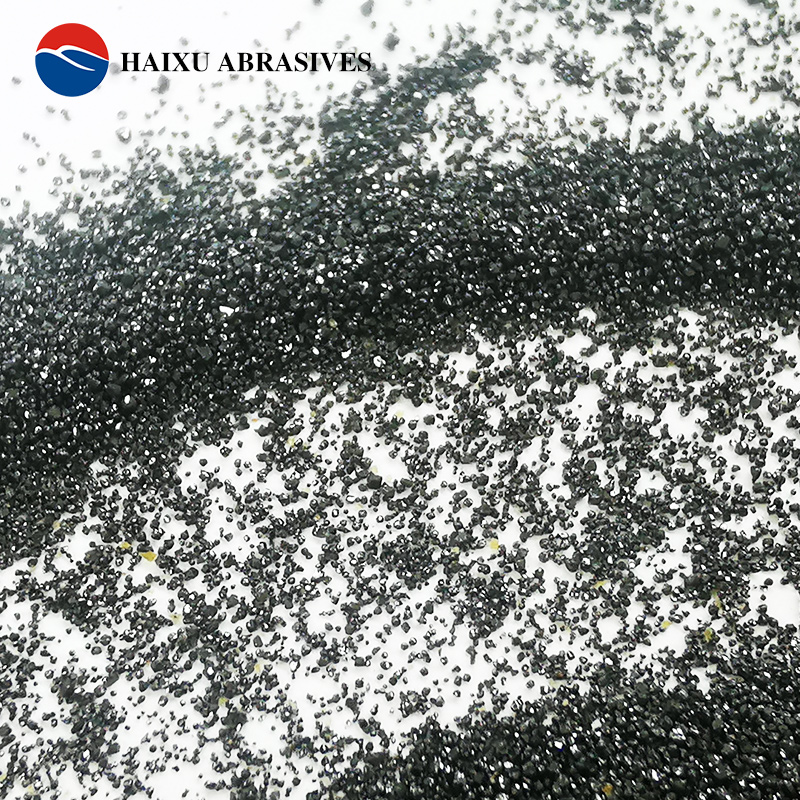

Sabbia di cromite da fonderia: vantaggi e utilizzo

La sabbia di cromite per fonderia è diventata una sabbia di fonderia comunemente utilizzata nei settori di macchinari e attrezzature, componenti ferroviari, ecc. grazie alla sua eccellente temperatura refrattaria, alla resistenza all’erosione della sabbia d’acciaio, alla sua capacità antiaderente, all’elevata conduttività termica e all’elevato rapporto qualità-prezzo. Il contenuto di cromo della sabbia di cromite per fonderia non è inferiore al 46% e il contenuto di silicio non è superiore all’1%.

1. Tipi di acciaio applicabili

La sabbia di cromite da fonderia viene utilizzata principalmente come sabbia di rivestimento per acciai ad alto contenuto di manganese, acciai legati e altri getti con elevate temperature di colata. Le applicazioni tipiche includono:

- Acciaio ad alto tenore di manganese (come ZGMn13): elevata resistenza alla penetrazione del metallo e ridotta aderenza della sabbia.

- Acciaio legato: come acciaio legato ad alto tenore di cromo (40Cr), lega a base di nichel, lega a base di cobalto (necessità di resistere a temperature di colata estremamente elevate).

- Acciaio al carbonio e acciaio strutturale: acciaio al carbonio n. 45, acciaio A3, ecc.

- Ghisa grigia e ghisa sferoidale: HT150, ecc.

- Acciaio inossidabile: come 304, 316, ecc. (il minerale di cromo può resistere all’erosione dell’ossido di cromo).

2. I vantaggi della sabbia di cromite per la fusione

- Elevata refrattarietà (≥1850℃): di gran lunga superiore alla sabbia silicea (circa 1700℃), adatta per acciaio fuso ad alta temperatura.

- Basso coefficiente di dilatazione termica: riduce le crepe superficiali e le deformazioni dei getti.

- Anti-penetrazione del metallo: impedisce all’acciaio fuso di penetrare negli stampi di sabbia e riduce i difetti di aderenza della sabbia.

- Elevata conduttività termica: rapida conduzione e dissipazione del calore, che favorisce la solidificazione sequenziale di getti di grandi dimensioni.

- Proprietà alcaline: compatibile con scorie alcaline come l’acciaio ad alto contenuto di manganese, riducendo le reazioni chimiche.

3. Applicazioni tipiche del processo di fusione

- Strato di sabbia superficiale: la superficie della cavità dello stampo che entra direttamente in contatto con l’acciaio fuso (solitamente di 20-50 mm di spessore); per la sabbia posteriore è ancora possibile utilizzare sabbia silicea per ridurre i costi.

- Parti chiave locali: come le aree attorno al cancello, al montante o alla parete spessa, che richiedono un’elevata protezione refrattaria.

- Colata a schiuma persa: come aggregato di rivestimento per migliorare la finitura superficiale della fusione.

4. Confronto con altri materiali sabbiosi superficiali

| Indice | Sabbia di cromite | sabbia silicea | Sabbia di zircone | Sabbia di forsterite |

| Refrattario (℃) | ≥1850 | circa 1700 | ≥2000 | circa 1700 |

| Tasso di espansione termica | Molto basso | Alto | Basso | Medio |

| Resistenza alla penetrazione del metallo | Eccellente | Basso | Superiore | Bene |

| Costo | Medio | Basso | Alto | Medio |

5. Finezza della sabbia di cromite da fonderia:

Dimensioni delle maglie: 20-70 maglie, 30-70 maglie, 40-70 maglie, 50-100 maglie, 70-140 maglie, ecc.

Specifiche AFS: AFS35-40, AFS40-45, AFS35-45, AFS45-50, AFS45-55, AFS50-55, AFS55-65, ecc.

In sintesi, la sabbia di cromite da fonderia è una scelta conveniente per la fusione di acciaio ad alto contenuto di manganese, acciaio legato, acciaio inossidabile, acciaio fuso e ghisa sferoidale. Il prezzo è molto inferiore a quello della sabbia di zircone e le prestazioni sono migliori rispetto alla sabbia silicea e alla sabbia olivina.