Perché scegliere la sabbia di cromite per la colata?

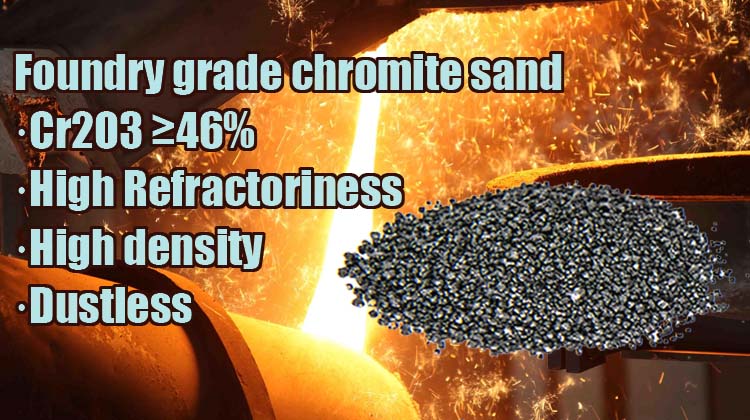

La sabbia di cromite (sabbia minerale di cromite) viene spesso utilizzata come sabbia da stampaggio per getti di acciaio di grandi dimensioni e pareti spesse. Ha le caratteristiche di alta temperatura di sinterizzazione e forte resistenza alla penetrazione dell’acciaio liquido. È applicabile alla sabbia di ossido di cromo ferroso, che può evitare la maggior parte dell’adesione meccanica e chimica della sabbia. In questo modo può fare in modo che i getti ottengano una qualità della superficie liscia e pulita. La sabbia di cromite è molto popolare nei campi di fonderia di acciaio pesante. Tuttavia, in alcuni casi con resina furanica indurente con acido o processo di colata di acciaio inossidabile con vetro ad acqua, il minerale di cromite presenterà anche il difetto di adesione della sabbia “smalto”. L’utilizzo di sabbia di cromite sudafricana di ottima qualità può ridurre efficacemente questo difetto.

La ricerca mostra che la sabbia legata allo smalto prodotta sulla superficie di getti di acciaio spessi e di grandi dimensioni è spesso dovuta alla decomposizione di FeO dal minerale di cromite ad alte temperature, che reagisce chimicamente con l’elemento Cr nell’acciaio fuso (per getti di acciaio ad alto contenuto di cromo ) o il film di carbonizzazione della resina sulla superficie della sabbia frontale. Questa reazione di ossidoriduzione riduce l’ossido di ferro nella sabbia di cromite per formare ferro fuso. Il ferro fuso viene miscelato con particelle di minerale di cromo per formare una densa miscela di cermet dopo il raffreddamento e l’adesione alla superficie del getto, con conseguente difetto di adesione della sabbia “smalto”. Pertanto, il contenuto di ferro nella sabbia cromata deve essere controllato per prevenire questa situazione.

Nel processo di generazione del minerale di cromite, è particolarmente importante lavare e separare magneticamente la sabbia grezza del minerale di cromite del Sud Africa. Il processo di lavaggio con acqua può rimuovere la pelle gialla di SiO2, i sedimenti e le impurità dalla sabbia grezza. Il processo di separazione magnetica può rimuovere l’eccesso di ferro, magnetismo e silicio e controllare il contenuto di FeO entro il 26,5%, il contenuto di SiO2 entro l’1% e la torbidità entro lo 0,2%.